Comunicati

stampa su tunnelbuilder.com

Se siete investitori pubblicitari su tunnelbuilder,

Vi invitiamo ad inviarci i Vostri comunicati stampa

del 2006, per poterli mettere on line. Questo

porrà le informazioni, riguardanti la Vostra

società, all'attenzione immediata dei nostri

lettori che quotidianamente si collegano al nostro

sito: oltre 1.500 professionisti di lingua inglese,

operanti nel settore del tunnelling.

Prima di installare nel nostro database i Vostri

annunci, a cui si potrà accedere partendo

da uno spazio sulla Front Page di tunnelbuilder.com,

avremo la possibilità di apportare tutte

le modifiche e le revisioni che riterrete opportune.

I Vostri comunicati appariranno inoltre per un

mese su tutti i siti di tunnelbuilder, dove saranno

visionati almeno 50.000 volte. In seguito saranno

disponibili in archivio per future consultazioni.

Vi è inoltre la possibilità, con

un costo minimo, di usufruire del nostro servizio

per tradurre in italiano e spagnolo i comunicati

della Vostra società, a vantaggio dei nostri

lettori di lingua italiana (150) e spagnola (250)

che quotidianamente si collegano al nostro sito.

Potremo inoltre redarre per Voi i comunicati stampa

a costi per parola estremamente competitivi.

Contattate sam@tunnelbuilder.com

per prendere accordi sulle tempistiche dei Vostri

comunicati stampa o, qualora non ci fosse urgenza,

inviateli semplicemente, affinché possano

essere pubblicati appena possibile.

Buon Natale e Felice Anno Nuovo! 50-51/05.

Tecnologia

di rinforzo ComBar della Schoeck

La Schoeck di Baden Baden (Germania) ha impiegato

dieci anni per sviluppare le barre d'armatura

con polimeri rinforzati da fibre di vetro, e ha

ottenuto un'ampia approvazione per il suo sistema

ComBar, che offre tutti i vantaggi dell'acciaio

in termini di progettazione, resistenza alla trazione

e proprietà coesive, ma è più

leggero e più facile da trattare.

Il ComBar della Schoeck è al momento impiegato

nella nuova tratta Nord-Sud della metropolitana

di Amsterdam, dove sono state applicate oltre

75 t di rinforzi in fibra di vetro annegate in

sei muri di diaframma. Per leggere il comunicato

stampa della Schoeck in relazione a questo lavoro,

cliccare qui.

Per inviare il comunicato stampa della Vostra

azienda, contattare sam@tunnelbuilder.com

50-51/05.

Il

Lussemburgo costruisce il Grouft Tunnel

Con una popolazione di 465.000 abitanti e una

superficie di 2.586 km2, il Granducato di Lussemburgo

è una minuscola nazione situata tra il

Belgio, la Francia e la Germania. E' tra i paesi

più ricchi del mondo, con un reddito pro-capite

di 55.100 Dollari Usa.

Il tunnel Grouft è in costruzione come

parte della Route du Nord (A7) tra la città

di Lussemburgo ed Ettelbruck. Il progetto da 171.226.416

Euro, commissionato dal Ministero dei lavori pubblici,

è relativo alla costruzione di un tunnel

a doppia canna, lungo 2.966 m, tra l'altopiano

di Heeschdrëfferbierg a Sud e la valle dell'Alzette

vicino a Lorentzweiler a Nord. La galleria sarà

costruita dall'ATI Tunnel Grouft, composta da

Wayss & Freytag, Max Boegl, Galere, Tralux

e Felix Giorgetti. Gli studi progettuali sono

stati realizzati da Luxconsult e Lombardi. La

gestione dei lavori è affidata a TR-Engineering

e Geos. Il coordinamento per la sicurezza e la

salute è stato assegnato a Schroeder &

Associes e a Secolux. Consultare www.pch.public.lu/projets/tunnel_grouft

e www.wf-ingbau.de/de/corecapabilities/projects/tunnel_grouft.php

La galleria consiste in una canna a due corsie

in discesa e in una canna a tre corsie in salita.

La larghezza della carreggiata è rispettivamente

di 7 m e 10,5 m. Dalla valle dell'Alzette, il

tunnel è caratterizzato da una pendenza

media del 4,5%. Esistono due profili di scavo:

a ferro di cavallo (da 69,5 a 111,7 m2) e ad arco

rovescio (da 99 a 164,1 m2). Ai portali, la distanza

tra i due fornici è di 20,4 e aumenta gradualmente

su una distanza approssimativa di 700 m a Sud

e 800 m a Nord sino ad una distanza massima di

41,55 m. La copertura lungo il tunnel varia tra

i 3-4 m ai portali sino ad un massimo di 80 m.

Tra le canne saranno realizzati, ad intervalli

di 250-300 m, dieci attraversamenti con una sezione

di 30-35 m2. Il tracciato passa sotto foreste

e campi. La sezione della galleria varia tra i

90 m2 e i 160 m2.

La geologia è principalmente composta da

arenarie fratturate, marne scadenti, limo e gesso.

Ci sono quattro fronti scavati contemporaneamente

dai quattro portali. Il metodo di scavo varia

tra i metodi tradizionali (martello e benna) nella

roccia con una resistenza medio-bassa e drill&blast

nella roccia dura. Varia quasi ogni giorno. Per

lo scavo meccanico è utilizzata una flotta

di quattro escavatori R934B della Liebherr equipaggiati

con benne a cucchiaio, benne scarificatrici, frese

puntuali e perforatrici idrauliche. Per il drill&blast,

il parco macchine comprende un jumbo WL3C Rocket

Boomer semi-automatico dell'Atlas Copco, due jumbo

L2Cs dell' Atlas Copco e due perforatrici della

Robodrill a due bracci con cesto. Tutte equipaggiate

per la perforazione a secco. Gli esplosivi sono

forniti dalla Orica Germany (emulsione pompata,

detonatori non elettrici). Consultare www.atlascopco.it,

www.robodrill-sa.com

e www.orica-germany.com

Per lo smaltimento dello smarino, saranno impiegate

quattro pale gommate L564T modificate della Liebherr

e quattordici dumper della Kaelble. Consultare

www.liebherr.com

e www.kaelble.com

Il sostegno e il rivestimento richiesti dal cliente

consistono in bulloni Swellex, shotcrete, centine

metalliche HEB 220 e HEB 160 oppure centine a

traliccio con 3 o 4 ferri. Lo shotcrete rinforzato

con fibre (40 kg/m³) è fornito dalla

Trefilarbed (1.500 t) ed è spruzzato con

cinque unità Potenza della MEYCO. Consultare

www.swellex.com,

www.meyco-equipment.ch

e e www.trefilarbed.com

Lo scavo è ufficialmente iniziato ad Agosto

2005 e dovrebbe essere terminato entro 29 mesi,

seguito dai lavori di rivestimento e di equipaggiamento.

Al 6 Dicembre 2005, erano stati scavati 160 m

e 93 m dal portale Nord e 280 m e 173 m dal portale

Sud. Il completamento totale del progetto è

programmato entro 54 mesi (metà 2009).

Cliccare lu/13.

50-51/05.

Una

TBM della Hitachi termina il Main Spine Tunnel

del CSO di Providence

In data 1 Dicembre 2005, una TBM a singolo scudo

della Hitachi, ha raggiunto la sua destinazione

finale sul fondo di un pozzo terminale (80 m)

sotto l'incrocio tra Okie e Calverley street a

Providence, capitale di Rhode-Island, terminando

così la perforazione del tunnel (4.880

m). La macchina da 690 t ha terminato la Fase

1 del progetto relativo al Combined Sewer Overflow

(CSO) Abatement, anche conosciuto come Main Spine

Tunnel, per la Narragansett Bay Commission. Il

contraente è un'ATI composta da Shank e

Balfour Beatty per 163,5 milioni di Dollari Usa.

Il Louis Berger Group sta gestendo il programma,

con il progetto della galleria di Jacobs Civil,

il coordinamento dei lavori di costruzione e dei

servizi di ispezione per tutti i pozzi e i tunnel

dell'ATI Gilbane-Jacobs Associates, e con i servizi

geotecnici di Haley & Aldrich. Contraenti,

impiegati della Narragansett Bay Commission, e

due senatori USA hanno affollato una tenda vicino

al pozzo per testimoniare l'evento. Una telecamera

nel pozzo ha mostrato su uno schermo di 3 m la

faccia della roccia di scisti e arenarie, dove

era atteso il breakthrough. Consultare www.narrabay.com/CSO.asp,

www.bbciusa.com,

www.louisberger.com,

www.jacobs.com,

www.jacobssf.com

e www.haleyaldrich.com

La TBM è lunga 78 m ed è stata capace

di un avanzamento di 13 m al giorno. Le taglianti

hanno un diametro di 43 cm. Il Main Spine tunnel

è sostenuto da anelli in calcestruzzo presagomato

lunghi 1,22 m. Consultare www.hitachi-c-m.com/global/products/tunnel

Il Main Spine Tunnel è l'opera principale

della prima delle tre fasi che compongono il progetto.

Si snoda dall'impianto di trattamento delle acque

di scolo di Field's Point, a sud, fino a una fonderia

a ovest del centro cittadino. Il suo tracciato

segue approssimativamente tubazioni esistenti

lungo i fiumi Providence e Woonasquatucket, per

poi deviare sotto il prato a sud della Statehouse

prima di terminare nei pressi della fonderia.

Il progetto include anche tre larghi pozzi (15,2

m, 9,1 m e 3,4 m di diametro) per convogliare

le acque di scolo in eccedenza verso il nuovo

tunnel, una caverna di pompaggio (20,7 x 20,7

x 30 m) all'estremità meridionale della

galleria, che ospiterà le strutture della

stazione di pompaggio di Field's Point, e un vicino

pozzo di uscita ad Ernest Street. Vedere la cartina

qui.

Il tunnel, che ha un diametro esterno di 9,1 m

e un diametro di esercizio di 7,93 m rivestito

in cemento, potrà immagazzinare fino a

246 milioni di litri di acque di scolo nell'attesa

che vengano trattate dall'impianto di Field's

Point. La Narragansett Bay è un estuario

di rilevanza nazionale che ha più di 640

km di coste suddivise tra Rhode Island e il Massachusetts.

La pesca sportiva genera introiti per circa 300

milioni di Dollari USA all'anno, mentre il turismo

collegato alla baia contribuisce per altri 2 miliardi

di Dollari all'economia locale.Il tunnel è

un'opera per intercettare le acque nere che ora

si riversano nei canali durante le forti pioggie,

obbligando spesso le autorità a sospendere

la pesca dei crostacei, linfa vitale dell'industria

commerciale ittica. Per evitare lo scarico nel

vecchio malandato sistema fognario e di raccolta

dell'acqua piovana, l'acqua contaminata viene

scaricata nei fiumi della zona, come il Blackstone,

il Moshassuck, il Providence, il Seekonk e il

Woonasquatucket. Questi si riversano nella Narragansett

Bay, contaminando l'acqua con pericolosi batteri.

I lavori della prima fase sono iniziati a Maggio

2001, le perforazioni a Marzo 2004, e dovrebbero

concludersi nella primavera 2008. Una volta che

la prima fase sarà terminata, i lavori

si fermeranno per almeno due anni in modo che

gli scienziati possano analizzare quanta acqua

è stata depurata. La Fase 2 comprende intercettori

vicini alla superficie per un totale di oltre

9.150 m lungo i fiumi Seekonk e Woonasquatucket

che saranno pronti nel 2009-2010. Dopo altri due

anni di pausa avrà inizio la Fase 3. La

Narragansett Bay Commission progetta di lanciare

una gara per una galleria di accumulo e trasferimento

lunga 4.830 m e profonda 75 m con un tracciato

lungo il Seekonk da Buckland Point sino a Central

Falls. Tutti i lavori dovrebbero concludersi entro

il 2020/2021. Cliccare us/37.

Vedere il filmato qui.

50-51/05.

Lovat

nomina nuovi manager per l'Australia, la Nuova

Zelanda e per la Regione del Sud-Pacifico

Lovat ha ampliato la propria squadra di esperti

per assicurare un'assistenza locale in Australia,

in Nuova Zelanda e nel Sud Pacifico, nominando

Area Manager Matthew Panozzo e David O'Sullivan

allo scopo di coprire meglio la zona. Forti delle

loro rispettabili carriere nel settore del tunnelling,

Matt e David aiuteranno la Lovat a rinforzare

la propria presenza nella zona, che comprende

già le TBM fornite per i progetti di alto

profilo a Singapore, Perth e Melbourne. Sono entrambi

ingegneri civili con una lunga esperienza nelle

forniture di equipaggiamenti per il tunnelling

e di speciali attrezzature per le costruzioni

in sotterraneo, nei mercati delle miniere e del

tunnelling nell' Australasia e del Sud-Est asiatico.

I prodotti gestiti da Matt e David comprendono

le TBM, materiale rotabile, agenti di condizionamento

del suolo, cutting tools e altri equipaggiamenti

ausiliari. Per l'assistenza in questa zona, contattare

Matt Panozzo, e-mail matt.penpac@optusnet.com.au

e David O'Sullivan, e-mail david.penpac@bigpond.com.au

oppure collegarsi a www.lovat.com

50-51/05.

I

conducenti non sanno affrontare i rischi nei tunnel

Uno studio dal titolo "Risultati psicologici

sperimentali per la guida nei tunnel - Contributi

alla sicurezza stradale", elaborato dall'equipe

Segtúnel del Dipartimento di Psicologia

Sociale dell'Università di Barcellona e

commissionato dall'impresa Geoconsult España,

ha concluso che la maggior parte dei guidatori

spagnoli non ha le informazioni né la formazione

sufficienti per sapere come comportarsi in situazioni

di emergenza all'interno di un tunnel.

La strategia di studio degli aspetti relativi

alla componente umana, che potrebbero contribuire

a migliorare la sicurezza stradale nei tunnel

stradali, mira ad evidenziare le differenze osservabili

(se esistenti) tra il comportamento degli utenti

in galleria e su tratte all'aperto. La prima operazione

è consistita nel effettuare un'indagine,

attentamente pianificata, sulle strade esistenti

con traffico reale, in base alla quale sono state

individuate con precisione le tratte a cielo aperto

e i tunnel da utilizzare per lo studio.

La seconda operazione è consistita in un

conteggio a scalare (per esempio 10.000, 9.999,

etc.) in base al quale si sono calcolati gli indicatori

di affaticamento, dovuto alla fatica mentale dell'esercizio

congiunto di entrambe le operazioni.

Il conteggio retroattivo si altera (rallentamento,

esitazione, errore o fallimento) in seguito al

sovraccarico mentale in ogni istante. Il sovraccarico

mentale può essere dovuto a situazioni

di traffico (per esempio guidare verso una moto),

ad aspetti caratteristici dell'infrastruttura

o del conducente stesso. Il gruppo, oggetto dell'esperimento,

era composto da trenta conducenti. Per effettuare

le prove sperimentali si è delimitato un

percorso, urbano ed extraurbano, lungo poco più

di 70 km, che è il più lungo di

questo tipo mai utilizzato per gli studi sui conducenti.

Vi si incontrano un notevole numero di gallerie

estremamente utili, extraurbane e urbane, a doppio

e a singolo fornice: La Rovira (1.165 m), Ronda

del Mig (2.280 m), Vallvidrera (2.500 m), Valldoreix-Mirasol

(836 m), Guinardó (324 m) e Mitre (580

m). Una di queste è tra i più antichi

e un’altra è tra i più moderni

e lunghi tunnel urbani in Europa. Lungo questo

circuito sono stati individuati tre tipi di percorso,

in funzione del tipo di indagine svolto su di

esso: percorso sperimentale, percorso di osservazione

e percorso di rilassamento. Nei percorsi sperimentali,

si sono effettuate le operazioni sperimentali,

all'aperto come in galleria.

Considerando l'andata e il ritorno, la lunghezza

della galleria era di 11.890 m, corrispondente

ai tre tunnel più lunghi del circuito.

La lunghezza del tratto a cielo aperto era identica.

Questo studio, inoltre, doveva consentire un altro

studio di tipo osservativo relativo alla percezione

della velocità nelle gallerie e a cielo

aperto, che avrebbe richiesto un numero maggiore

di tunnel e di tratte a cielo aperto per queste

operazioni, e che era impossibile effettuare nei

tratti sperimentali, all'interno dei quali il

soggetto stava effettuando delle altre operazioni

che lo assorbivano completamente Non c'era l'esigenza

che questa tratte avessero la medesima lunghezza

in galleria e all'aria aperta. La lunghezza complessiva

(andata e ritorno) era di 3.480 m.

Per finire, il circuito ha alcune zone in cui

non viene compiuto alcun tipo di studio, dove

il guidatore possa guidare rilassandosi, in modo

da recuperare lo stato di normalità che

potrebbe aver perso per effettuare gli esercizi.

La sua lunghezza totale è di 40,45 km.

Lo studio, diretto dai Professori Ricardo D. Blasco

e José Manuel Cornejo, ha evidenziato che

il 61,5% dei guidatori intervistati spegnerebbe

il motore e resterebbe in auto se ci fosse un

blocco in galleria. Il 75,7% dei guidatori ha

affermato che chiuderebbe i finestrini, solo un

5,9% proverebbe a tornare indietro e solamente

un 1,8% uscirebbe dall'auto (decisione corretta),

mentre un 14% ha confessato che non saprebbe come

comportarsi in caso di blocco all'interno di una

galleria.

Lo studio conclude inoltre che il 57,6% dei conducenti

considera che la segnaletica di emergenza all'interno

delle galleria sia poco visibile e un 8,4% non

l'ha nemmeno notata. Inoltre, 6 guidatori su dieci

intervistati hanno ammesso di non aver utilizzato

un estintore.

Nel caso in cui ci fosse una fuga di gas o la

presenza di fumo, il chiudere i finestrini non

servirebbe a nulla e potrebbe anche succedere

che l'automobilista non percepisca alcun segnale

di pericolo.

Se il conducente si isola, il problema potrebbe

essere che quando decide di reagire, non ne abbia

il tempo. Lo studio dimostra che le persone sono

restie ad abbandonare l'auto e che dopo un primo

momento di incertezza si dirigono a piedi in direzione

opposta a quella dove stavano andando.

Secondo gli autori dello studio, i guidatori che

entrano in galleria necessitano di maggior informazioni

rispetto a quando sono in tratte a cielo aperto.

Lo studio sottolinea inoltre che negli ultimi

400 m delle gallerie lunghe più di 1 km,

si rileva un notevole incremento di tensione mentale

a causa dell'esistenza di un punto di attrazione

visiva, che è la luce diurna dell'uscita.

La visione focale si oppone alla visione periferica

che, per esempio, fa sì che le pareti della

galleria attirino l'attenzione. Il numero di incidenti

che avviene nelle tratte di entrata e uscita della

galleria, è superiore a quello di qualsiasi

altro tratto, indipendentemente dalla tensione

mentale. Gli autori illustrano questa teoria con

l'esempio della galleria di Blackwall, che passa

sotto il Tamigi a Londra e che fu costruita nel

1897 per coloro che guidavano le carrozze trainate

da cavalli. Gli ingegneri di allora avevano capito

la necessità che le uscite delle gallerie

coincidessero con un tratto in curva in modo da

evitare l'effetto eccitante e di abbagliamento

che la vista esterna della luce avrebbe prodotto

sui cavalli. Collegarsi a www.ub.es/dppss/rblascor/segtunel/encutun.html

e www.geoconsult.es

50-51/05.

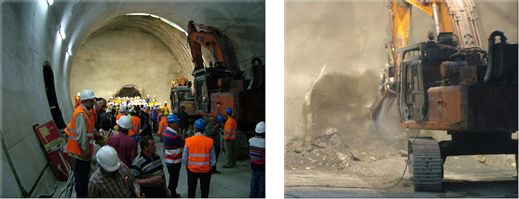

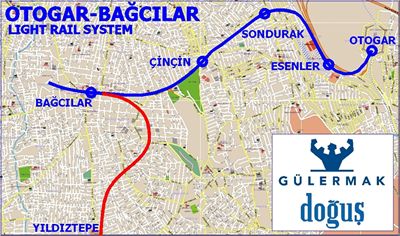

In

costruzione la seconda fase della Ferrovia leggera

di Smirne

Il Rail Systems Directorate della Municipalità

Metropolitana di Smirne (Turchia) sta realizzando

la seconda fase del sistema ferroviario leggero

della città. Il contratto di 90.898.248,84

Lire Turche è stato assegnato alla Bayindir

nell'Aprile 2005. Il tempo previsto per i lavori

è di 660 giorni (più un periodo

di gestione di 12 mesi). Collegarsi a www.izmirmetro.com.tr

e www.bayindir.com.

Il tracciato del progetto inizia dall'esistente

pozzo di scavo alla stazione di Üçyol,

che rappresentava il termine della prima fase

del sistema di ferrovia leggera. Si snoda poi

completamente in sotterraneo, ad elevate profondità,

sotto le zone di Hatay, Göztepe e Poligon

lungo Inönü Street per terminare in

Fahrettin Altay Square, nella zona di Üçkuyular.

La lunghezza totale del tracciato è di

5.460 m: 4.230 m di galleria a singola canna e

a doppio binario (sezione trasversale di 60 m2)

e 1.230 m di stazioni (sezione di 106 m2). Le

gallerie per le scale mobili hanno una lunghezza

totale di 600 m (sezione di 30 m2).

Lungo il tracciato sono presenti sei stazioni

sotterranee con banchine passeggeri lunghe 205

m, mezzanini in cut-and-cover (dimensioni 24x60x

5 m), quattro gallerie per le scale mobili tra

la banchina e il mezzanino e quattro pozzi di

ventilazione a ogni stazione. I nomi delle stazioni

sono: Ýzmirspor, Hatay, Göztepe, Poligon,

Güzelyalý e Fahrettin Altay. I mezzanini

saranno utilizzati anche come sottopassaggi per

garantire un facile attraversamento delle strade

ai passeggeri.

La geologia consiste in rocce vulcaniche (andesiti,

agglomerati, tufi) e sedimentarie (arenarie, siltiti

e argilliti).

Per il tunnelling sono utilizzati un escavatore

a testa fresante della Voest Alpine e cinque escavatori

(2 Hyundai 290, 1 Hyundai 210, 1 Hyundai XCL7

e 1 Hitachi UH083) a seconda delle formazioni

rocciose. I sostegni e il rivestimento sono assicurati

con reti elettrosaldate, centine e shotcrete senza

fibre. Per lo smarino, si utilizzano caricatori,

autocarri a cassone ribaltabile, gru a cavalletto

e benne ai pozzi temporanei di accesso. Al momento

sono stati completati tre pozzi temporanei di

accesso, è in costruzione un tunnel di

accesso alla canna principale lungo 150 m, di

cui se ne prevede il completamento entro un mese.

Quattrocento metri della galleria principale sono

stati altresì completati. Il tunnelling

è iniziato il 1° Luglio 2005, e la

caduta dell'ultimo diaframma è attesa per

Novembre 2006. Per vedere le immagini, cliccare

qui.

Collegarsi a www.vab.sandvik.com

Il progetto richiede inoltre l'armamento ferroviario

(ballast, traversine, binari, barriere, scambi,

cablaggio, sistema SCADA), sistemi di allarme

e informativi, installazioni elettriche ed elettroniche

(sottostazioni, centrali elettriche, UPS, sistemi

per l'illuminazione e gli scambi, impianti per

la telefonia di emergenza, copertura per i cellulari,

sistemi antincendio, altoparlanti, pannelli luminosi,

TV a circuito chiuso, cavi a fibre ottiche etc.),

sistemi meccanici (tubazioni, drenaggi, estintori,

ventilazione), scale mobili e ascensori, sistemi

di accessi di sicurezza, obliteratrici, etc. Cliccare

tr/15.

49/05.

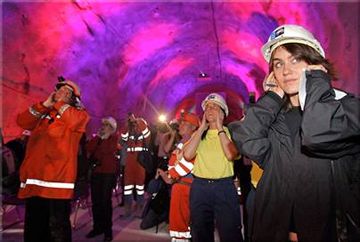

Grande

festa per la fine dello scavo del Tratto Appenninico

della Bologna-Firenze

Il 21Ottobre 2005, con la caduta dell'ultimo diaframma

della galleria Vaglia, sono terminati i lavori

di scavo del tratto appenninico della tratta tra

Bologna e Firenze della nuova linea ferroviaria

ad alta velocità/capacità Milano-Roma-Napoli.

È stata una grande, bellissima, festa cui

hanno presenziato, tra gli altri, assieme alle

maestranze, il Ministro delle Infrastrutture e

dei Trasporti, Pietro Lunardi, il Presidente delle

Ferrovie dello Stato, Elio Catania, e gli Amministratori

Delegati Antonio Savini Nicci e Riccardo Bonasso,

rispettivamente di TAV e Italferr.

La galleria di Vaglia, lunga 18.561 m è

la più estesa della nuova linea. Il tracciato

da Bologna a Firenze è lungo 78,5 km. Il

tratto in galleria rappresenta il 93% del tracciato

(73,3 km) ed è interamente percorribile,

per cui possono iniziare le operazioni di finitura

delle pareti del tunnel per poi passare alla posa

dei binari. Per realizzare questa straordinaria

opera d'ingegneria, unica al mondo per dimensioni,

complessità e impegno finanziario (in 5

anni e mezzo sono stati scavati oltre 100 km di

tunnel, tra gallerie di linea da 140 m² di

sezione e gallerie d'accesso e di servizio, in

un contesto geologico tra i più difficili

e complessi al mondo), si sono dovute impiantare

complessivamente 31 aree di cantiere: 10 campi

base per ospitare il personale e 21 cantieri industriali

al servizio della produzione. Sono state impegnate

quotidianamente, 7 giorni su 7, 24 h su 24, oltre

3.500 persone. Le gallerie della linea tra Bologna

e Firenze sono 9, intervallate da brevissimi tratti

all'aperto, e affiancate da una galleria di servizio

di 10 km, in larga parte parallela al tratto finale

del tunnel di Vaglia, e da 12 gallerie di accesso

che saranno utilizzabili come vie di soccorso

e fuga, oltre che di manutenzione della linea.

Gli avanzamenti a Vaglia sono stati realizzati

con perforatrici idrauliche. Lasciando non più

di 2 m dal fronte di scavo, si sono realizzati

sostegni temporanei con centine metalliche interdistanziate

di 1,5-2 m. Sulle pareti è stato spruzzato

uno strato di calcestruzzo fibro rinforzato con

spessore compreso tra 200 e 300 mm.

I lavori sono stati realizzati dall'Appaltatore

Generale FIAT/CAVET, un consorzio di imprese guidato

da Impregilo, il primo Appaltatore Generale in

Italia, e partecipato da CMC, Maire Engineering

e CRCPL. La progettazione di tutte le opere in

sotterraneo è stata eseguita, per conto

di Maire Engineering, dalla Rocksoil S.p.A. di

Milano. Collegarsi a www.rocksoil.com,

www.impregilo.it,

www.cmcra.com

e www.maireengineering.it

Senza dubbio si è trattato di un'esperienza

pilota per tutto il settore delle grandi infrastrutture.

È stata affrontata e attraversata, con

coperture variabili tra 0 e 600 m, un'ampia e

disomogenea varietà d'ammassi: dalle formazioni

flyscioidi alle argille e argilliti fino ai terreni

sciolti e instabili, interessati in alcuni casi

da manifestazioni idriche e presenza di gas.

Sia la progettazione sia la costruzione delle

gallerie sono avvenute in regime di assicurazione

qualità e conformemente ai principi dell'approccio

ADECO-RS (Analisi delle Deformazioni Controllate

nelle Rocce e nei Suoli) della Rocksoil.. L'applicazione

sistematica dell'avanzamento a piena sezione,

previo rinforzo del nucleo-fronte, ha permesso

d'impiegare macchine di dimensioni notevoli, dotate

di grande potenza e versatilità, ma soprattutto,

anche a fronte di condizioni di scavo spesso proibitive,

ha consentito d'industrializzare le produzioni

(che hanno raggiunto picchi di oltre 2000 m/mese)

e di rispettare i costi e i tempi contrattuali,

garantendo sempre condizioni di massima sicurezza.

Questa metodologia d'avanzamento, infatti, razionalizzando

l'intero ciclo produttivo e riducendo ogni forma

di discrezionalità nella fase esecutiva,

ha determinato significativi benefici anche in

termini di sicurezza e prevenzione, problematiche

alle quali è stata tributata particolare

attenzione sin dalla fase progettuale. Su tutti

i cantieri è stato attivato un sistema

di pronto soccorso integrato tra azienda e servizio

pubblico delle regioni Emilia e Toscana. Oltre

a dotare ogni cantiere di una propria infermeria,

è stata significativamente curata l'efficienza

dei sistemi di comunicazione (radio-telefono),

attivazione del soccorso, coordinamento tra galleria

e servizi esterni (medici, ambulanze, elisoccorsi).

Terminato lo scavo del tratto appenninico, i lavori

per la nuova linea ferroviaria ora proseguono

per la realizzazione dei nodi di collegamento

con le stazioni di Bologna e Firenze. Cliccare

it/22

e qui.

Per vedere il filmato, cliccare

www.tav.it/1/default.asp?id=68&codice=1&codice1=002&codice2=001&codice3=002

49/05.

Andorra

realizza il tunnel Dos Valires

Il Principato di Andorra è situato nell'Europa

sud occidentale, sui Pirenei orientali tra la

Francia e la Spagna. È un piccolo paese,

con 35-40 km di diametro, con sette/otto città,

di cui la più grande è Andorra la

Vella (21.000 abitanti). A nord, il paese confina

con la Francia per 56,6 km, a Sud confina per

63,7 km con le contee catalane di Cerdanya, Alt

Urgell e Pallars Sobirà (Spagna). È

un paese montuoso con strette valli, una superficie

di 468 km2 e un'altezza media slm pari a 1.996

m. Il paese è conosciuto per lo sci, per

lo shopping esente da dazio e per il gas poco

costoso.

Attualmente ad Andorra sono in esercizio due tunnel

stradali: Envalira (1 x 2.879 m), nei pressi del

confine francese di Pas de la Casa, e Sant Antoni

(2 x 225 m). Cliccare ad/11.

Altre gallerie sono in costruzione, tra le quali

la Pont Pla (bidirezionale a singola canna, lunga

1.268 m, ufficialmente chiamata Grau de la Sabata,

con un tunnel di emergenza parallelo ad essa)

e Dos Valires, dove le operazioni di scavo sono

iniziate recentemente. A Pont Pla, la parte d'ingegneria

civile è terminata ed è a buon punto

l'equipaggiamento del tunnel principale e della

galleria di emergenza. L'apertura è programmata

per Giugno/Luglio 2006.Cliccare ad/12.

Andorra ha in progetto di costruire cinque tunnel

a breve e medio termine e altri sei a lungo e

lunghissimo termine. Consultare E-News

Weekly 48/2005 per I dettagli.

Il tunnel di Dos Valires consiste in tre canne

della medesima lunghezza: due canne monodirezionali

e una galleria di servizio centrale. La lunghezza

è di circa 2.950 m, a cui si dovranno aggiungere

i tratti in artificiale agli imbocchi. Le canne

principali hanno una sezione libera di 63,9 m²

, la galleria di servizio di 16 m². Le canne

principali e la galleria di servizio longitudinale

saranno connesse da undici bypass trasversali:

otto pedonali (18 m²) e tre carrabili (34

m²). Le carreggiate saranno composte da due

corsie larghe 3,5 m e da banchine larghe 1 m e

0,75 m. In quanto alla geologia, la maggior parte

della galleria attraversa filliti e metagrovacche

con quarzo e tracce di ardesia all'ingresso ovest.

Sono stati trovati alcuni strati di grafite e

tracce di solfati, in piccole quantità.

L'ATI costruttrice è composta da Dragados,

Obras Subterráneas e dal costruttore locale

Trebisa. La direzione dei lavori è stata

affidata a Eurogeotécnica, Enginesa, Euroconsult

e Suport Enginyers Consultors.

I tunnel principali saranno realizzati con il

metodo NATM avvalendosi di jumbo, mentre la galleria

di servizio tramite unaTBM di 4 m di diametro.

I fronti di scavo saranno due o tre a seconda

della fase di lavoro. Sono state scelte quattro

alternative di sostegno che prevedono l'utilizzo

di ancoraggi e spritz beton con differenti spaziamenti

e spessori (classi I, II e III) e centine e arco

rovescio nella classe IV. Lo spritz beton (28.442

m³) è rinforzato con fibre d'acciaio

Wirand FS3N della Maccaferri (1.279.900 kg), lunghe

33 mm, con 0,75 mm di diametro, nella misura di

40 kg/m³. I bulloni avranno un diametro di

25 mm mentre le centine saranno di tipo THN 16,5

e 29 e HEB 180. Il progetto prevede inoltre la

realizzazione di un rivestimento in calcestruzzo

HM-30 dei due tunnel principali (38.100 m³).

L'impianto per il calcestruzzo è della

Degussa. I mezzi impiegati sono un Rocket Boomer

353 ES dell'Atlas Copco e un Minimatic della Tamrock,

una piattaforma Himec 9810 della Normet (è

prevista a breve l'aggiunta di un'altra piattaforma,

la 9910 della Normet), una scavatrice Case CX240

con martello idraulico Krupp, due pompe per la

gunite della Putzmeister, un erettore di centine

della Manitou e una betoniera Mercedes 2629. Collegarsi

a www.atlascopco.it,

www.tamrock.sandvik.com,

www.normet.fi,

www.casece.com,

www.putzmeister.es,

www.maccaferri.com

e www.degussa.com

Tecsol ha realizzato gli ombrelli di infilaggi

agli imbocchi dei tre tunnel. Sono iniziate le

prime volate. La conclusione dei lavori è

prevista per la fine di Settembre 2008.Si sta

studiando come smaltire lo smarino delle TBM,

possibilmente tramite nastro trasportatore e il

resto si effettuerà con mezzi convenzionali,

due pale caricatrici della Caterpillar e di una

pala cingolata ST8 della Wagner per i primi metri

della galleria. Collegarsi a www.cat.com.

Consultare E-News

Weekly 19/2004 e 44/2002. Vedere l'immagine

qui.

48/05.

La

Linea "Hsinchuang" a Taiwan festeggia

la caduta dell'ultimo diaframma del tunnel di

10 km

Il 19 Novembre 2005 è stata celebrata la

caduta dell'ultimo diaframma della galleria, lunga

10 km, sulla linea metropolitana "Hsinchuang"

a Taipei. I lavori di costruzione sulla linea

sono giunti a metà. Il sindaco di Taipei

Ma Ying-jeou ha apposto il proprio nome sulla

parete del tunnel completato, che collega le stazioni

di Cailiao e Huilong. Le operazioni di scavo erano

iniziate il 22 Dicembre 2003, con una fresa scudata.

L'intero tunnel fu finito dopo 700 giorni lavorativi,

mentre la sezione tra le stazioni di Xinzhuang

e Fu Jen University è stata conclusa ad

Ottobre di quest'anno.

La linea "Hsinchuang" (Xinzhuang) è

un prolungamento della linea Arancione "Chungho"

(Zhonghe) che attraversa la città, partendo

dalla stazione di Kuting (Guting), dirigendosi

a Nord e poi a Ovest incrociando la linea Rossa

"Tamshui" (Danshui) presso la stazione

di Minchuan (Minquan) West Road. La linea raggiunge

quindi la stazione di Daqiao Elementary School

nella Contea di Taipei e procede verso Sud-Ovest

verso Sanchung (Sanchong) e Hsinchuang (Xinzhuang)

lungo Chongxin Road e Zhongzheng Road, toccando

nove stazioni (12,4 km). E' stata costruita sotto

le strette strade congestionate dal traffico,

con molti vecchi palazzi e in zone con condizioni

geologiche scarse e pertanto si è dovuto

raggiungere una profondità di oltre 40

m. Le difficoltà ingegneristiche incontrate

durante la costruzione hanno reso particolarmente

impegnativa la linea "Xinzhuang". Il

prolungamento prevede 19,7 km in sotterranea con

16 stazioni e un deposito di manutenzione.

La tratta da Zhongxiao (Zhongxiao) Xinsheng a

Huilong sarà aperta il 31 Dicembre 2009,

mentre la tratta da Zhongxiao Xinsheng a Guting

(Kuting) dovrebbe entrare in esercizio per il

31 Dicembre 2010. Una diramazione della linea

"Hsinchuang", il ramo di Luchou (Luzhou),

sarà costruita procedendo verso Nord Ovest

in modo da servire diverse scuole.La linea percorrerà

6,4 km in sotterranea, avrà 5 stazioni

e un deposito di manutenzione al capolinea. Dovrebbe

essere completata entro il 2009. Collegarsi a

http://english.taipei.gov.tw/dorts/index.jsp

48/05.

Un

jumbo munito di perforatrici da roccia COP 3038

realizza un impianto idroelettrico in Norvegia

Birkeland Entreprenørforretning ha formato

un'ATI con Spilde Entreprenør per realizzare

la prima fase del progetto “Kløvtveit”

da 41,8 GW/h, a Hordaland, in Norvegia. Birkeland

è stato il primo appaltatore norvegese

a ordinare un jumbo equipaggiato con le superveloci

perforatrici idrauliche COP 3038 della Atlas Copco

per realizzare le gallerie per il cliente BKK.

Collegarsi a www.spilde.no

e www.bkk.no

Il suo nuovo Rocket Boomer L2C30 dell'Atlas Copco

sta attualmente terminando il primo tunnel per

portare acqua potabile dal lago montano di Kløvtveitvatnet

nella provincia di Gulan sulle rive del fiordo

di Austgul. L'ATI ha completato la centrale elettrica

e la maggior parte della condotta forzata dell'acquedotto

che dai pressi dell'imbocco del tunnel corre lungo

le scarpate del fiordo. L'accesso al portale del

tunnel è stato raggiunto costruendo una

strada nella roccia con il 25% di pendenza e una

successione di tornanti. Birkeland sta realizzando

gli ultimi 85 m del tunnel con una pendenza del

17% avvicinandosi alla presa del lago. La sezione

del tunnel aumenta verticalmente per consentire

il posizionamento corretto della L2C30 che, lavorando

con un’elevata inclinazione, realizzerà

un breve pozzo di 2,5 m di diametro. Con la volata

finale, si arriverà all'alveo del Kløvtveitvatnet,

procurando quindi l'acqua per la centrale elettrica.

La galleria di 670 m, con sezione di 20m2 è

realizzata con due rettilinei, in condizioni variabili

di suolo, nel duro gneiss. Birkeland ha raggiunto

un avanzamento settimanale di 30-55 m con 59 fori

da mina di 6 m sul fronte. Per la maggior parte

dei fori sono state utilizzate le punte Secoroc

Magnum SR dell'Atlas Copco (diametro 48 mm). Per

il brillamento si è utilizzato una normale

miscela ANFO con inneschi Dynomit e detonatori

Nobel LP. Dopo il brillamento il fronte è

stato scalinato con una perforatrice idraulica

2004 dell'Atlas Copco 2004 montata su un escavatore

gommato M316 della Caterpillar. Tre bilici da

30 t (un Volvo e due Mercedes) sono stati caricati

al fronte dl tunnel con una pala gommata Cat 980G.

Collegarsi a www.boomer-rig.com,

www.atlascopco.com/secoroc,

www.cat.com,

www.forcit.fi

e www.dynonobel.com

Non è necessario alcun sostegno permanente

poiché il tunnel sarà riempito con

il calcestruzzo intorno ad una tubazione da 1

m di diametro. La tubazione sarà installata

per collegarsi a quella sulla valle in superficie

in modo da collegare la stazione elettrica prima

della caduta dell'ultimo diaframma nello Kløvtveitvatnet.

I lavori di questa parte del progetto dovranno

essere conclusi entro Gennaio/Febbraio 2006 prima

che la neve renda difficoltoso l'accesso.

Birkeland si è inoltre aggiudicato il contratto

per la seconda parte del progetto, che comprende

due ulteriori tunnel per creare i passaggi dell'acqua

dal Transdalsvatnet al Kløvtveitvatnet

e dalla diga di Austgulsvatnet verso il ramo orientale

del Kløvtveitvatnet. Birkeland scaverà

un terzo tunnel sotto il promontorio di Miåneset.I

lavori per questi ultimi tre tunnel inizieranno

nel 2006, e l'intero progetto sarà concluso

nel 2007. 47/05.

Atlanta

costruisce i tunnel di CSO (Capturing Storing

Overflows) della West Area CSO

Il tunnel di CSO della West Area ad Atlanta raccoglierà,

trasporterà e immagazzinerà sino

a 567,8 milioni di litri di acque reflue e alluvionali

in eccesso dai bacini idrografici di Clear Creek,

Tanyard e North Avenue, nel nuovo impianto di

trattamento R.M. Clayton sulla Bolton Road. Il

tracciato del tunnel era stato progettato in modo

che le acque di scolo potessero essere convogliate

dall’esistente collettore e dalle fogne di

scarico nei tre bacini idrografici. L’acqua

in eccesso sarà immagazzinata in un tunnel

sotterraneo scavato nella roccia. La geologia

è milonite e gneiss. Quando un temporale

è terminato, il volume di CSO catturato

è convogliato verso un sistema separato

di trattamento per rimuovere gli inquinanti e

ridurre la dannosa carica batterica prima che

si riversi nel Chattahoochee River. Una sentenza

della Corte Federale, obbliga la città

di Atlanta a rendere operativi questi tunnel entro

la fine del 2007. Il progetto del tunnel di CSO

della West Area comprende due rami, il tunnel

Clear Creek e il tunnel North Avenue assegnati

nel 2004 dal Department of Watershed Management

alla Atlanta CSO Constructors, un’ATI tra

Obayashi e MassAna. La direzione dei lavori è

affidata all’ATI JDH comprendente Jordan,

Jones & Goulding, Delon Hampton and Associates,

e Hatch Mott MacDonald. Collegarsi a www.obayashi.co.jp/english,

www.jjg.com,

www.delonhampton.com

e www.hatchmott.com

Il tunnel Clear Creek consiste in circa 6.436

m scavati da una TBM, diametro esterno 8,2 m,

diametro interno 7,3 m e da circa 440 m di tunnel

realizzato con il metodo drill&blast con un

diametro che varia tra 3,35 e 7,3 m. Il tunnel

della North Avenue e la stazione di pompaggio

includono circa 7,2 km realizzati con TBM, con

il medesimo diametro e circa 540 m di tunnel scavato

con drill&blast. I tunnel di collegamento

(metodo drill&blast) e l’impianto di

pompaggio sono subappaltati alla W.L. Hailey &

Co.

Nel progetto sono inoltre comprese le seguenti

strutture sotterranee: il pozzo di un impianto

di sollevamento (profondità 67 m e diametro

20,1 m), i pozzi di costruzione Clear Creek (profondità

45,7 m e diametro 12,2 m) e North Avenue (profondità

65,6 m, diametro 12,2 m), un pozzo di CSO (diametro

7,3 m e profondità 45,7 m), diversi pozzi

scavati con il metodo raisebore (diametro sino

a 6,1 m) e tre strutture di intercettazione costruite

con la tecnica del cut&cover (in terreno e

roccia), di cui la più larga a Clear Creek

(larghezza 12,2 m, lunghezza 152,5 m, profondità

26 m).

Le calotte per i tunnel di collegamento in drill&blast

sono state realizzate utilizzando jumbo Reedrill

MK65 a due braccia e i piedritti sono stati realizzati

con una Commando 300 della Tamrock. Lo smaltimento

dello smarino viene effettuato con ST-6 LHD della

Wagner. Collegarsi a www.reedrill.com

e www.tamrock.sandvik.com

Lo scavo meccanizzato è stato eseguito

con due TBM (1.285 t) da roccia dura della Herrenknecht.

La lunghezza, back-up compreso, è pari

a 100 m (26 m senza). La potenza totale installata

del motore principale è di 3.150 kW a fronte

di una potenza totale installata pari a 4.200

kW. La sollecitazione attesa di compressione è

pari a 195 MPa, quella più alta di 340

MPa. La velocità di rotazione massima è

di 7,6 giri/min, la coppia massima pari a 9.472

MNm e la massima forza di spinta pari a 26,1 kN.

La testa di scavo (8.230 mm di diametro) è

equipaggiata con 52 taglienti da 19''.

La prima TBM, battezzata 'Rocky', perfora il tunnel

di CSO di Clear Creek dai 95 m di profondità

del pozzo di lancio Rockdale sino ai 45 m di profondità

del pozzo di ricezione di Clear Creek. La macchina

ha iniziato il suo lavoro alla fine di Luglio,

con vagoni di smarino da 13,8 m3. La TBM ha iniziato

a scavare approntata con i trasportatori. Al momento

sono stati realizzati 412 m di tunnel, ma si è

incontrata una zona di terreno che necessita l’utilizzo

di centine d’acciaio a sezione piena.

La seconda TBM, detta 'Rocksanne', realizza il

tunnel di CSO della North Avenue dal pozzo di

accesso R.M. Clayton sino al pozzo di ricezione

North Avenue (profondità 65 m) ed ha iniziato

a lavorare a metà Settembre. Agli inizi

di Ottobre erano già stati realizzati 137

m. Il 10 Ottobre, le operazioni di scavo sono

state sospese temporaneamente per circa sei settimane

in modo da consentire l'installazione del nastro

trasportatore. E'stato annunciato che la macchina

riprenderà i lavori a breve. Collegarsi

a www.herrenknecht.com

Il sostegno iniziale della roccia è effettuato

con ancoraggi a campione nel terreno di Tipo A

(RMR > 60); ancoraggi a campione, reti elettrosaldate

fornite da DSI e a scanalature laminate per il

Tipo B (60 > RMR > 40); e centine di acciaio

laminato/isolanti, fornite da American Commercial

nel terreno di Tipo C (RMR < 40). Gli ancoraggi

CT, lunghi 3 m, sono forniti da Orsta Staal. Collegarsi

a www.dsigroundsupport.com,

www.ct-bolt.com

e www.americancommercial.com

Quando saranno concluse le operazioni di tunnelling

per ogni galleria, sarà posizionato un

rivestimento in calcestruzzo non armato (diametro

7,32 m) in circa il 50% del tunnel. Le casseforme

saranno fornite da Wausau Everest.

L'equipaggiamento relativo al trasporto dello

smarino comprende locomotori Plymouth (25 t) della

Mining Equipment, sistemi di nastri trasportatori

orizzontali forniti dalla DBT America e i nastri

trasportatori verticali forniti da FKC LakeShore.

Collegarsi a www.miningequipmentinc.com,

www.dbtamerica.com

e www.frontier-kemper.com/lakeshore.html.

Consultare E-News

Weekly 13/2004. Cliccare us/84.

Collegarsi a www.cleanwateratlanta.org/CSOTunnels/default.htm

47/05.

Due

TBM della Lovat per il tunnel cablato della Lower

Lea Valley a Londra

Al Congresso ed esposizione dell'Underground Construction

2005 svoltosi il 26 e 27 Ottobre 2005 a Londra,

J Murphy & Sons ha firmato un contratto con

Lovat per l'acquisto di due EPB mixed-face, dal

diametro di 4,7 m. La Greater London Authority,

tramite la London Development Agency, ha aggiudicato

alla Murphy i lavori per i circa 12 km di tunnel

che sostituiranno le attuali linee elettriche

aeree attraverso la Lower Lea Valley nell'ambito

delle ristrutturazioni per i Giochi Olimpici che

si terranno a Londra nel 2012. Collegarsi a www.lovat.com

Questo è il primo progetto ufficiale per

i Giochi. Lo sviluppo di questi tunnel libererà

circa 40 ettari di terreni per il Parco Olimpico.

Per questa fase del progetto, saranno realizzati

due tunnel ad una profondità compresa tra

i 13 e i 33 m. Queste due macchine realizzeranno

5.800 m di tunnel rivestiti con conci prefabbricati

in calcestruzzo rinforzato (diametro interno 4,2

m e diametro esterno 4,6 m). Sarà necessario

fare delle iniezioni di cemento tra i conci. Il

tunnel sarà scavato dalla sottostazione

di West Ham verso la sottostazione di Hackney

e una volta completato, sarà dotato di

un sistema a monorotaia. La prima RMP185SE della

Lovat perforerà 2.400 m, mentre la seconda

realizzerà i successivi 3.400 m. Cliccare

uk/28.

Le operazioni di tunnelling si effettueranno sotto

o molto in prossimità di diverse importanti

strutture tra cui i tracciati ferroviari e autostradali,

il collettore fognario Settentrionale, il Channel

Tunnel Rail Link (CTRL), numerosi attraversamenti

di grandi fiumi e alti palazzi. Il tracciato dei

tunnel attraversa due distinte zone geologiche.

I terreni superficiali sono composti da detriti

edili (calcinacci da demolizione, zone di riempimento

e zone di vecchie industrie pesanti). I terreni

locali inferiori sono composti da sabbie di Thanet,

limi e argille di Londra, ghiaia del Tamigi e

creta del Cretaceo. La maggior parte del tracciato

dei tunnel passa attraverso una falda superiore

e inferiore, con livelli di acqua sino a 14 m

sopra l'arco rovescio dei tunnel. Le pressioni

attese sulle EPB saranno sino a 1,5 bar. Le RMP185SE

della Lovat saranno consegnate, rimesse a nuovo

e modificate per adattarsi alle normative vigenti

nel Regno Unito. In precedenza queste macchine

sono state utilizzate nella realizzazione dei

18,49 km dell'East Central Interceptor Sewer (ECIS)

per la città di Los Angeles.

Farà parte di questo progetto un altro

tunnel separato (diametro 2,4 m), realizzato con

due TBM RME131SE della Lovat già di proprietà

della Murphy. La Lovat sta fornendo la consulenza

ingegnerististica, i componenti e il supporto

tecnico per le modifiche e la messa a nuovo di

queste due macchine. 46/05.

La

caduta dell'ultimo diaframma del tunnel Eagle's

Nest

La costruzione della Route 8 a Hong Kong ha raggiunto

un traguardo significativo con la caduta, in data

19 Ottobre 2005, dell'ultimo diaframma del tunnel

Eagle's Nest. I lavori comprendono la realizzazione

di due tunnel a tre corsie, lunghi 2,1 km, completi

di illuminazione, ventilazione e installazioni

elettriche e meccaniche, 500 m di strada di accesso

nella Butterfly Valley, un edificio amministrativo

nei pressi della barriera di pedaggio nella Sha

Tin Valley, due portali e i relativi lavori di

drenaggio, fognari, geotecnici ed ambientali.

L'ATI composta da Leighton / Kumagai è

l'appaltatore del contratto per questo tunnel.

I lavori sono supervisionati dall'ATI Maunsell

/ Hyder per conto dell' Highways Department. Il

tunnel è realizzato utilizzando quattro

jumbo Axera T12 DATA-315 con tre bracci forniti

dalla Sandvik Tamrock e cariche di emulsioni esplosive

della Orica. Lo scavo del tunnel ha fornito circa

due milioni di tonnellate di smarino che verrà

riutilizzato in altri progetti o negli inerti.

Il valore del contratto è di circa 1,8

miliardi di Dollari di Hong Kong. Collegarsi a

www.tamrock.sandvik.com

e www.orica.com

Quando sarà terminata alla fine del 2008,

la Route 8 (ex route 9) offrirà un collegamento

diretto tra i Nuovi Territori nord orientali,

i porti commerciali di Kwai Chung e l'aeroporto.

Gli automobilisti saranno felici per una strada

quasi priva di segnali daTai Po e Fanling sino

a West Kowloon, Kwai Chung e Chek Lap Kok. La

nuova strada decongestionerà i collegamenti

stradali tra i Nuovi Territori nord orientali

e Kowloon. La tratta tra Cheung Sha Wan e Sha

Tin, compreso il tunnel Eagle's Nest, dovrebbe

essere terminata a metà 2007. Verrà

aperto il primo tratto della Route 8, dimezzando

i tempi di collegamento tra Sha Tin e Cheung Sha

Wan. Cliccare qui

per ulteriori informazioni e cn/61.

Consultare E-News

Weekly 22/2004. 46/05.

La

corsa verso i Giochi Olimpici Invernali 2006 di

Torino

In Italia, la Baldassini Tognozzi sta costruendo

il tunnel Craviale (1.055 m ) e il tunnel Turina

(664 m) lungo la SR 23, 50 km a NordOvest di Torino.

L'Agenzia Torino 2006, è la proprietaria,

responsabile ufficiale della costruzione degli

impianti per i XX Giochi Olimpici Invernali che

si svolgeranno a Torino a Febbraio 2006.

Si sta scavando il tunnel Craviale in metadioriti

dure e stratificate, utilizzando un jumbo computerizzato

WL3 C della Atlas Copco. I sostegni consistono

principalmente in ancoraggi Swellex Mn 24, calcestruzzo

rinforzato con fibre d'acciaio Dramix® e centine

in acciaio dove necessario. Quasi due terzi della

galleria Turina sono stati invece realizzati in

depositi alluvionali composti da ghiaia sabbiosa

e limosa, mediante l'uso di un jumbo a due braccia

353 della Atlas Copco. Collegarsi a www.swellex.com

e www.dramix.com

Il contraente ha preferito uno scavo a piena sezione

in luogo della sequenza a sezione parziale originariamente

prevista dal progetto. Lo scavo avviene sotto

un fronte di colonne in jet grouting. I calcoli

geotecnici e strutturali hanno permesso la sostituzione

del rivestimento in armatura tradizionale, previsto

in progetto, con quello in calcestruzzo addizionato

con fibre d'acciaio Dramix® rinforzato da

reti elettrosaldate che giungono in cantiere pre-sagomate

sotto forma di singolo arco autoportante, consentendo

un notevole risparmio sui tempi.

Il rivestimento primario è composto da

shotcrete con fibre d'acciaio Dramix® RC 65/35

BN (35 kg/m3). Il rivestimento finale, proposto

e attualmente utilizzato per le sezioni in roccia,

prevede rinforzi agli imbocchi e nelle sezioni

F1 ed F3, consistenti in calcestruzzo con fibre

d'acciaio C25/30 ulteriormente rinforzato con

un singolo strato di reti elettrosaldate nelle

zone in cui si ipotizza un aumento delle tensioni.

Nel calcestruzzo sono presenti fibre d'acciaio

Dramix® RC 65/60 BN (con estremità

uncinate, lunghe 6 cm) in misura di 30 kg/m3.

Questo sistema di rivestimento ha molti vantaggi,

tra cui un'elevata resistenza ai crolli, una ridotta

fragilità, una ridotta fessurazione durante

il processo di indurimento, l'ottimizzazione del

tradizionale rinforzo con acciaio, significativi

risparmi di tempo e minori sforzi per installare

il rinforzo, consentendo cicli lavorativi altamente

efficienti. Una lunghezza di 12 m può essere

realizzata in 16 ore. Cliccare it/82.

45/05.

Il

Deep Tunnel Sewerage System si aggiudica un premio

ingeneristico

Il Deep Tunnel Sewerage System (DTSS) di Singapore

è stato insignito dell'annuale "Prestigious

Engineering Achievement Award" indetto dalla

Institution of Engineers Singapore (IES). Il progetto

quest'anno si è anche aggiudicato l'ASEAN

Outstanding Engineering Achievement Award. Il progetto

DTSS è una soluzione innovativa e redditizia

per sopperire ai bisogni a lungo termine di Singapore

in materia di raccolta, trattamento e smaltimento

delle acque reflue. E' concepito come un mezzo per

destinare a nuovo uso alcune zone del piccolo Stato

e anche per convogliare e trattare in modo attendibile

le acque di scarico. La prima fase del DTSS comprende

una fognatura profonda paninsulare e una rete di

collettori fognari per convogliare le acque di scarico

per gravità in un vasto impianto di trattamento

a Changi, prima che terminino il loro percorso in

mare aperto. Il completamento del progetto è

previsto per il 2008. In futuro, il DTSS rimpiazzerà

gli esistenti sei impianti di smaltimento e circa

centotrenta stazioni di pompaggio. Renderà

quindi disponibili le aree attualmente occupate

da questi impianti, così come le zone di

rispetto circostanti. Le dimensioni delle aree liberate

assommano a circa 1.000 ha, vale a dire le dimensioni

di due nuove città in Singapore. Cliccare

sg/11.

Cliccare qui,

qui

e qui.

Leggere E-News

Weekly 9/2005, 24/2004 & 15/2002.Collegarsi

a www.dtss.com.sg

e www.ies.org.sg

45/05.

Un

nuovo Manager in NFM Technologies

La NFM Technologies ha potenziato la propria struttura

con l'arrivo di Philippe Patret, che va a occupare

la posizione di manager per i servizi esterni. Quarantotto

anni, laureato all'ESTP (Ecole Speciale des Travaux

Publics), Philippe Patret ha lavorato a lungo con

la Bouygues Travaux Publics, per poi occupare numerose

posizioni di responsabilità all'interno di

una azienda per la costruzione di TBM. Apporterà

la sua esperienza di major international project

management, particolarmente nella zona Asia-Pacifico

(Singapore, Cina, Australia, etc.), per sviluppare

la gamma dei servizi offerti dalla NFM Technologies

ai propri clienti e per allargare questo mercato

all'interno del Gruppo Wirth. Collegarsi a www.nfm-technologies.com

45/05.

Grande

Viabilità Triestina

Il nuovo tracciato stradale denominato 2° stralcio

del 3° lotto della Grande Viabilità Triestina

collega, con uno sviluppo complessivo di circa 5,5

km (3,1 km in galleria per ogni direzione), il tratto

della GVT già realizzato dal Comune di Trieste

in località Cattinara al tronco autostradale

realizzato dall'ANAS a Padriciano in corrispondenza

dell'Area di Ricerca, ed è stato aggiudicato

nel 2002 all'ATI Collini-Rabbiosi-Cossi Costruzioni.

Il contratto prevede una durata dei lavori di 1.570

giorni, per cui l'intero lotto dovrebbe essere ultimato

entro i primi mesi del 2007. La progettazione è

stata effettuata da Autovie Servizi SpA (Trieste),

Geoconsult (Austria), IN.CO. SpA (Milano) e SO.TR.ECO.

Srl (Genova). La direzione lavori è svolta

dagli uffici tecnici comunali con l'apporto di consulenze

specialistiche esterne. L'opera è finanziata

con fondi statali e regionali. Le principali opere

che caratterizzano la nuova arteria sono la galleria

di Carso, la galleria di Cattinara, il viadotto

Cattinara (330 m) e gli svincoli del Castelliere

e di Padriciano.

La galleria Carso è a doppio fornice. La

canna Nord ha una lunghezza di 2.848,74 m (175 m

di galleria artificiale in corrispondenza del portale

Nord, 2.648,35 m di galleria scavata a foro cieco

e 25,39 m di galleria artificiale in corrispondenza

del portale Sud). La galleria Sud è lunga

2.819,40 m, dei quali 135 m di galleria artificiale

in corrispondenza del portale Nord, 2661,78 m di

galleria a foro cieco e 22,62 m di galleria artificiale

in corrispondenza del portale Sud. L'interasse tra

i due cavi è di circa 28 m.

Il tunnel Cattinara, anch'esso a doppio fornice,

è lungo 293,95 m. Comprende 45,26 m di galleria

artificiale in corrispondenza del portale Est, 216,99

m di galleria scavata a foro cieco e 31,70 m di

galleria artificiale in corrispondenza del portale

Ovest. A causa della vicinanza dei due cavi, si

prevede l'utilizzo di una tecnica speciale consistente

nell'edificazione di un setto centrale in calcestruzzo

armato da realizzarsi prima dello scavo delle due

canne, il cui interasse e' di circa 12,2 m. La superficie

di scavo complessiva (cavo Est ed Ovest più

setto centrale) è di 192 mq. Entrambi i tunnel

hanno due corsie di marcia, più una banchina

per la sosta di emergenza. La sezione di scavo è

di 130 - 140 m2 per la galleria di Cattinara, di

130 m2 per quella di Carso. In quest'ultima ci saranno

otto by-pass (sezione di scavo 68 m2).

La situazione geologica generale per la galleria

Carso è caratterizzata da una sequenza di

calcari del Terziario e in parte da calcari marnosi.

Nella zona sono presenti, con una certa frequenza,

vuoti carsici e doline oltre a vere e proprie cavità

carsiche profonde. Può capitare che questi

vuoti carsici presentino riempimenti costituiti

da blocchi rocciosi in matrice sabbioso-limoso-argillosa,

senz'acqua. Lungo il tracciato della galleria, si

prevede inoltre la presenza di alcune zone di faglia

con calcare intensamente fratturato. Lo spessore

dello strato di alterazione superficiale è

di solito limitato a pochi metri dalla superficie.

La presenza di vuoti carsici determina un'elevata

permeabilità di massa della roccia, quindi

la quota di falda risulterà posta ad una

profondità superiore rispetto al tracciato

della galleria.

La geologia generale della galleria Cattinara è

caratterizzata dalla presenza di una formazione

di flysch costituita da alternanze di marne ed arenarie.

Le caratteristiche di resistenza della massa rocciosa

dipendono sia dalla distribuzione delle marne e

delle arenarie, sia dal grado generale di alterazione

della massa rocciosa. In generale, la profondità

dello strato superficiale alterato per ammassi rocciosi

di scarsa qualità è limitata ad alcuni

metri dalla superficie.

In ogni caso, lungo il tracciato della galleria,

si prevede di incontrare almeno una zona di faglia

con direzione NO-SE e con uno spessore di alcuni

metri, che determina aree con la presenza di marne

molto fratturate e livelli argillosi. Sebbene il

terreno per il tunnel Cattinara presenti in generale

bassi valori di permeabilità, lungo il tracciato

si prevedono comunque venute d'acqua localizzate,

la cui quantità complessiva sarà di

qualche litro al minuto.

Per ogni canna della galleria Carso ci sono due

fronti di scavo, uno solo per ogni canna della galleria

Cattinara. Nella galleria Carso, lo scavo si effettua

col metodo NATM con impiego di esplosivo, tranne

nelle zone iniziali dove, per la presenza di varie

interferenze, si utilizzano solo mezzi meccanici

(martelloni demolitori). I mezzi impiegati sono

due jumbo Atlas Copco modello WL3 C e quattro escavatori

con martellone. Lo scavo della galleria Cattinara

è eseguito con il metodo NATM per cunicoli

con un martellone TMI 815, mentre l'allargamento

alla sezione finale sarà effettuato con una

fresa rotativa puntale e un escavatore con martellone

CAT 330. Collegarsi a www.boomer-rig.com

e www.cat.com

Come tecniche di sostentamento, si fa uso di centine

in acciaio, bulloni Swellex, spritz-beton fibrorinforzato

proiettato da tre pompe CIFA spritz-system CSS2.

Lo smaltimento si effettua mediante camion. Collegarsi

a www.swellex.com

e www.cifa.com

Il rivestimento definitivo sarà in calcestruzzo

semplice per la galleria Carso (eccetto le parti

in galleria artificiale che saranno in calcestruzzo

armato) mentre la galleria Cattinara sarà

in calcestruzzo armato con arco rovescio.

Nella galleria Carso, sono in corso gli scavi sia

della canna Trieste che di quella Venezia con un

avanzamento, al 21 Settembre, rispettivamente di

circa 1.732 m dall'imbocco Sud e di 27 m dall'imbocco

Nord, di circa 1.832 m dall'imbocco Sud e di 45

m dall'imbocco Nord. E' in corso l'esecuzione del

tratto finale delle gallerie a Padriciano in artificiale.

Sono quasi ultimate le pareti verticali e si continua

la produzione delle travi in c.a.p. di copertura

della stessa. Nella carreggiata Venezia si sta procedendo

all'esecuzione di consolidamenti con jet-grouting.

L'avanzamento dello scavo ad oggi della galleria

Cattinara si limita all'esecuzione del cunicolo

della canna per Venezia e alle iniezioni a raggiera

per i consolidamenti dei terreni interessati dagli

scavi. E' iniziato lo scavo dell'allargamento dei

cunicoli in direzione Trieste per realizzare la

sezione definitiva della galleria con un avanzamento

di 51 m. Cliccare it/69.

Collegarsi a www.grandeviabilitatrieste.it

44/05.

Cunicolo

Esplorativo di Faé

Si lavora al preforo del tunnel di Faé, incluso

nel progetto di allargamento e rettifica della S.S.

43 della Val di Non, tra Mostizzolo e Cles, in provincia

di Trento. Pochi chilometri di curve che rallentano

il traffico, causando ingorghi soprattutto nei periodi

d'intenso afflusso turistico e rovinando la qualità

della vita agli abitanti dei paesi interessati.

Il cunicolo esplorativo si snoda tra l'abitato di

Dres e il ponte di Mostizzolo, sotto i monti Vergondola

e Faé. I lavori sono stati affidati alla

Strabag per 5.365.766,34 Euro. Geoingegneria Studio

Tecnico (Trento) ha progetto l'opera e si è

occupata della direzione lavori. Collegarsi a www.bauholding.at

e www.strabag.it

Il 5 maggio 2005 la TBM Atlas Copco MK15, che aveva

iniziato i lavori il 20 aprile 2005, ha dovuto interrompere

lo scavo dopo 258 m dei 2.215 previsti, avendo incontrato

un fronte di materiale alluvionale poco coesivo

(detriti e ghiaie di origine fluvioglaciale). La

velocità media di avanzamento del cantiere

prima dello stop era di 20-23 m/giorno, con punte

massime di 30 m/giorno.

Sono stati effettuati sondaggi dall'interno (perforazione

in avanzamento), sondaggi dall'alto (10 perforazioni

con carotaggio alla profondità di 60 m) e

4 indagini geofisiche che hanno individuato un'incisione

a valle, con estensione di 100 m, riempita di materiale

fluvioglaciale. La TBM è stata quindi parzialmente

smontata, estratta dalla galleria e riassemblata.

Il cunicolo esplorativo è stato riempito

con calcestruzzo. A fine Luglio 2005, la TBM ha

ripreso lo scavo su un tracciato più interno.

Prima dello stop, si prevedeva di concludere i lavori

del tunnel esplorativo entro Settembre, ma poiché

a metà Settembre, si era scavato sino alla

progressiva 800 (massimo di 45 m/giorno), il termine

dei lavori è slittato a fine 2005.

La TBM Atlas Copco MK15, ha un diametro di 5 m,

è lunga 12 m e pesa 500 t. La lunghezza del

back up è di 90 m. I dischi di taglio sono

36. La spinta massima è di 800 t. La potenza

è di 1200 kW, mentre la potenza totale della

testa è di 800 kW. La fresa è stata

ricondizionata nelle officine specializzate della

Strabag a Spittal/Drau (Austria). Lo smarino è

trasportato all'esterno grazie ad un sistema di

nastri che si allunga automaticamente ogni 200 metri,

grazie al magazzino verticale (torre nastro). Questo

nastro è stato fabbricato dalla H+E ed è

già stato utilizzato nel lotto 2 della linea

B della metropolitana di Tolosa. Il consolidamento

della roccia è effettuato tramite bulloni

Swellex dell'Atlas Copco, reti elettrosaldate, rivestimento

in acciaio unp (Tunnel SpA) e spritzbeton (Aliva).

Collegarsi a www.atlascopco.com

e www.swellex.com

La geologia è dolomia (0-300 m), vulcaniti

(300-1.470 m), dolomia di Raibl (1.470-1.710 m),

dolomia (1.710-1.940 m) e scaglia rossa (1.940-2.200

m). Cliccare it/98.

43/05.

La

nuova perforatrice da roccia COP 1132 dell'Atlas

Copco

La nuova perforatrice da roccia COP 1132 dell'Atlas

Copco rappresenta la tendenza più recente

nella tecnologia ad alta frequenza dei piccoli macchinari,

offrendo agli utilizzatori una velocità superiore

del 30% rispetto ai suoi predecessori, COP 1028

e COP 1032. La nuova perforatrice COP 1132 ha diverse

affinità con la ben nota COP 3038 da 30 kW,

in particolare la tecnologia ad alta frequenza e

il doppio sistema di ammortizzatori..

In effetti, la COP 1132 è la perforatrice

da roccia più piccola al mondo dotata di

un doppio sistema di ammortizzatori idraulici -

una caratteristica che combina la rapidità

di perforazione con un buon risparmio dell'acciaio

delle perforatrici. La nuova COP 1132 realizza fori

dal diametro di 33-51 mm, come i modelli precedenti

COP 1028 e COP 1032, ma è molto più

veloce - il 30% in più per esempio rispetto

alla COP 1032. Con una potenza massima d'impatto

pari a 11 kW, è la perforatrice da roccia

più potente della sua categoria. Questa nuova

perforatrice da roccia incorpora l'apprezzato concetto

di Atlas Copco - con superfici di contatto pressurizzate

che consentono una lunga durata in sotterraneo.

Oltre alla maggiore potenza e velocità, la

COP 1132 lavora molto meglio con le aste di perforazione.

Non perfora con maggiore potenza rispetto alla COP

1028 da 5,5 kW (110 J), ma perfora con una maggiore

frequenza (il doppio) - da cui risulta l'alta potenza.

Facendo un confronto, la COP 1032 a 7,5 kW perfora

con una potenza di 165 Joule/percussione.

Un altro vantaggio è la sua dimensione -

20 cm più corta della COP 1032. Questo significa

aste più lunghe e minori sostituzioni o giunture,

il che comporta una maggiore produttività.

L'angolo di taglio è minore e questo permette

un migliore accesso in spazi ridotti. Il suo peso

è circa il 30% inferiore rispetto a quello

della COP 1032: solo 75 kg in tutto. La COP 1132

può essere montata mancina o destrorsa senza

spostare i tubi flessibili ed è disponibile

con adattatori maschi per filettature R28, SR28

e R32 come con adattatori femmina R32. Collegarsi

a www.atlascopco.com

43/05.

Si

avvicina la conclusione del Tunnel Hallandsas

Dando massima priorità alla sicurezza dei

propri operai, l'ATI Skanska Vinci ha ordinato una

camera di salvataggio certificata CE all'australiana

MineArc Systems per il progetto Hallandsas in Svezia.

La stanza per 20 persone è progettata per

resistere sino a 36 ore ed è dotata di un

sistema di lavaggio e ventilazione, aria condizionata,

rilevazione dei gas, attrezzature di pronto soccorso,

barelle, letti per 15 più panche per 5 persone,

frigorifero e freezer, e bagni e lavandini.

La camera sarà montata su uno speciale mezzo

di trasporto, certificato CE e costruito appositamente

dalla francese Metalliance. Il motore diesel azionerà

le quattro ruote motrici, tramite una trasmissione

idrostatica.

Come i camion dei vigili del fuoco e i mezzi di

soccorso utilizzati nei tunnel stradali del Monte

Bianco e del Frejus ad esempio, il veicolo ha un

doppio sistema di alimentazione. Normalmente, funzionerà

con un motore diesel tradizionale, ma in caso di

totale mancanza d'ossigeno in galleria, in caso

d'incendio, commuterà la sua alimentazione

ad aria compressa, fornita da bombole ubicate sul

veicolo. I doppi comandi ne permettono il controllo

sia dalla cabina sia dall'interno della camera di

salvataggio. Sarà inoltre installata una

videocamera termica. Collegarsi a www.minearc.com.au

Dopo oltre due anni di preparativi e anni di studi

e di procedimenti per ottenere i permessi, la perforazione

attraverso il Massiccio dell'Hallandsås è

iniziata a Settembre dal lato Sud, dopo la cerimonia

ufficiale di inaugurazione della TBM svoltasi il

31 Agosto. Il processo di start-up durerà

diversi mesi. La TBM della Herrenknecht che ha iniziato

lo scavo in autunno, sarà a pieno regime

l'anno prossimo. Sono stati creati alcuni impianti

fissi per lo svolgimento dei lavori nel tunnel,

tra cui una nuova società per la produzione

di circa 40.000 conci. Uno dei processi da predisporre

con massima priorità era la realizzazione

dei servizi e dei sistemi di controllo e di gestione

ambientale, dell'acqua e dei prodotti chimici. Nel

progetto sono coinvolte oltre 300 persone. Lo smarino

è trasportato all'esterno da un nastro trasportatore

progettato, fornito e installato dalla Marti Technik.

Il progetto, iniziato nel 1992, consiste nel terminare

due gallerie di 5,6 km per concludere una galleria

ferroviaria di 8,6 km, che fa parte della linea

lungo la Costa Occidentale tra Goteborg e Malmoe.

Collegarsi a www.herrenknecht.com

e www.martitechnik.ch

La macchina dovrebbe uscire dal lato Nord della

montagna in poco più di due anni. Dopodiché

realizzerà la seconda canna, che si snoderà

ugualmente da Sud verso Nord. Ultimati gli equipaggiamenti

ferroviari, il tunnel sarà aperto al traffico

ferroviario nel 2012. Cliccare se/26

e qui.

Collegarsi a www.banverket.se

e www.hallandsaskommitten.se

43/05.

Nuova

Tratta Andora-San Lorenzo al Mare dell'Itinerario

Genova-Ventimiglia

Lo spostamento a monte del tratto Andora-San Lorenzo

al Mare della ferrovia Genova-Ventimiglia in Liguria

è un progetto aggiudicato dall'Italferr all'ATI

tra la spagnola Ferrovial Agroman e Cossi Costruzioni.

L'intervento avrà un costo di 319,1 milioni

di euro. Il tratto di ferrovia è lungo 18,8

chilometri di cui 15,6 in galleria. La nuova linea

sarà conclusa nel 2009. Le aree liberate

dai binari diventeranno piste ciclabili e passeggiate.

Collegarsi a www.italferr.it

Il progetto prevede la costruzione di nove gallerie:

Collecervo (3.115 m), San Simone (133 m), Caighei

(2.618 m), Castello (485 m), Gorleri (3.093 m),

Bardellini (2.920 m), Caramagnetta (197 m), Terra

Bianca (466 m) e Poggi (2.080 m). Tutte le gallerie

sono a canna unica per sede, a doppio binario (raggio

di calotta di 525 cm). Le gallerie Poggi e Terra

Bianca sono di fatto due distinte gallerie ma al

termine dei lavori verranno a costituire un'unica

galleria, grazie alla realizzazione di una galleria

artificiale nella tratta di circa 60 m che le separa.

Il ritombamento della tratta d'incisione valliva

tra le due gallerie è stato imposto per motivi

d'impatto ambientale per evitare la successione

ravvicinata di due imbocchi e l'immissione di rumore

in una valle di particolare pregio paesaggistico.

Anche le due gallerie Collecervo e San Simone verranno,

al termine dei lavori, trasformate in un'unica galleria

grazie alla costruzione di una tratta artificiale

di circa 145 m di lunghezza nella valle che oggi

le separa.

Per completare il quadro delle opere in sotterraneo

della tratta occorre anche ricordare che il progetto

prevede due gallerie per sede a semplice binario

presso la stazione di Imperia. Il disegno di progetto

della stazione, infatti, prevede che i due binari

di precedenza proseguano, dalla parte di Ventimiglia,

in galleria a semplice binario per poi ricongiungersi

attraverso comunicazioni (insieme di due deviatoi)

con la linea che in quel punto è ospitata

dalla galleria Bardellini. Si vengono così

ad avere due gallerie una per il binario pari (lato

sud) di circa 250 m di lunghezza cui verrà

assegnato nome Porto Maurizio ed una per il binario

dispari (lato nord) di circa 150 m cui verrà

assegnato nome Castelvecchio. Nel punto di collegamento

tra le precedenze ed i binari di linea la tratta

di comunicazione viene ospitata in due cameroni

speciali lunghi circa 60 m, d'uguale disegno tra

loro, ma traslati di circa 100 m per contenere la

dimensione trasversale della sezione. Con tale soluzione

ciascun camerone con una larghezza massima di circa

20 m offre la sede a tre binari. In alternativa

se le comunicazioni fossero state progettate affiancate

si sarebbe reso necessario progettare un unico camerone

di elevate dimensioni trasversali per alloggiare

la sede per 4 binari affiancati.

Il diametro di scavo è di circa 13 m considerando

che il diametro netto all'interno del rivestimento

è richiesto di 10,50 m e che lo spessore

del rivestimento di calotta varia da 90 a 100 cm

a cui sono da aggiungere 25 o 30 cm di prerivestimento

in centine e spritz-beton. Il raggio unico di calotta

e piedritti è richiesto di 525 cm. La sezione

di scavo è di circa 125 m2: 100 mq per la

porzione di calotta e piedritti e circa 25 mq per

l'arco rovescio. Il diametro di scavo delle gallerie

costruite con scavo meccanizzato è di 11,84

m, cui corrisponde un diametro netto di 10,70 m

d'intradosso del rivestimento in conci prefabbricati

di 40 cm di spessore. Il diametro d'intradosso è

stato adeguatamente maggiorato rispetto alla soluzione

tradizionale per acquisire una tolleranza di scavo

di circa 10 cm in tutte le direzioni. Le gallerie

a semplice binario hanno una sezione di scavo di

circa 65 mq con larghezza massima di circa 6,50

m ed altezza di circa 8 m.

Non sono presenti bypass di collegamento, poichè

la tratta è realizzata con gallerie a doppio

binario, nè sono previste finestre o pozzi

d'attacco intermedio. Uniche opere in sotterraneo

oltre le gallerie di linea sono i due cameroni di

congiunzione tra le precedenze della stazione di

Imperia e la linea.

Come inquadramento geologico, tutta la tratta è

caratterizzata dai geologi come flysh di Sanremo,

flysh marnoso arenaceo con spaziatura dei giunti

che può andare da pochi decimetri nelle tratte

più degradate per arrivare anche a 1,0-1,5

m nelle tratte più consistenti. Generalmente

la qualità dell'ammasso va a peggiorare progressivamente

da Andora verso San Lorenzo al Mare in modo che

si hanno le migliori condizioni nella galleria Collecervo

e quelle più degradate nella galleria Terra

Bianca. Fa eccezione a questo inquadramento geologico

solo la galleria Castello che attraversa ad angolo

retto un crinale interamente di argille plioceniche

con intercalazioni di sacche di sabbia.

Dal punto di vista della metodologia di scavo, le

gallerie della tratta si dividono in due categorie:

quelle che saranno realizzate con scavo meccanizzato

da una fresa Herrenknecht che sono in ordine Collecervo

+ San Simone, Caighei, Gorleri e Bardellini e quelle

che saranno scavate con tecnica tradizionale che

sono Castello, Caramagnetta, Poggi + Terra Bianca

e le due gallerie a semplice binario di precedenza

Porto Maurizio e Castelvecchio. Lo scavo meccanizzato

sarà realizzato da una fresa Herrenknecht